不銹鋼波紋伸縮器結構原理、故障分析、安裝點。

一般來說,更常見的不銹鋼波紋伸縮節穿孔時,首先要保證毛管壁厚均勻,橄欖環度小,幾何尺寸精度高;其次,毛管內外表面應清晰,無疤痕。折扣、裂紋等缺陷;不銹鋼波紋伸縮節應具有相應的穿孔速度和軋制周期,以適應不銹鋼波紋伸縮節的生產節奏,使毛管的最終軋制溫度能夠滿足軋機的要求。不銹鋼波紋伸縮節穿孔后,面臨熱軋和冷軋。熱軋是根據后續工藝減徑母和經驗公式確定不銹鋼波紋伸縮節壁厚紋伸縮節壁厚后,將毛管轉化為壁厚接近成品的不銹鋼波紋伸縮節,然后將不銹鋼波紋伸縮節高速旋轉到直徑定制器,獲得所需的坯管。

冷軋是不銹鋼波紋伸縮節穿孔后,通過專用酸性液體進行酸洗,通過多次冷軋形成坯管。當不銹鋼波紋伸縮節通過減徑環時,由于高溫不銹鋼波紋伸縮節的輻射、對流和熱接觸傳導。減徑環工作面溫度迅速上升至700℃以上;在強制熱塑性變形條件下,不銹鋼波紋伸縮節外表面金屬間磨損高,特別是不銹鋼波紋伸縮節外表面高硬度Fe3O4鐵皮,切割磨損,不銹鋼波紋伸縮節減徑環錐因冷熱疲勞形成嚴重裂縫,當裂縫發展到一定程度時。

由于不銹鋼波紋伸縮節減徑環表面積大,散熱快,除采取相應的保溫措施外,還采取周向分段、每段堆焊層厚(不含加工余量)的工藝措施。確保不銹鋼波紋伸縮節堆焊時的層間溫度不低于300℃。堆焊后,減徑環應及時進行560℃x8h的整體回火處理,不銹鋼波紋伸縮節減徑環應整體加工到規定尺寸。不銹鋼波紋伸縮節壁厚差的存在增加了掌握不銹鋼波紋伸縮節壁厚變化規律和控制變化量的難度。當不銹鋼波紋伸縮節的原始壁厚和直徑比So/D大時,由于拔前不銹鋼波紋伸縮節的同管壁厚差較大,盡管同一不銹鋼波紋伸縮節各橫截面的So/D。

差異很小,但空拔后的壁厚變化較小,當不銹鋼波紋伸縮節壁厚差較大時,本應減少壁的人會增加壁厚。最初,減少直徑較大的人應該增加更多的壁厚。然而,比減少直徑較小的增加壁更小,從而擾亂了不銹鋼波紋伸縮節壁厚變化的規律性。在不銹鋼波紋伸縮節的空拔過程中,外模和芯棒在強大的正壓作用下,會產生或大或小的彈性變形,使不銹鋼波紋伸縮節的直徑和壁厚。此外,不銹鋼波紋伸縮節在塑性變形過程中伴有彈性變形,彈性變形具有正反彈后效應。不銹鋼波紋伸縮節脫離變形區域后,由于反彈后效應,壁厚和外徑。考慮到不銹鋼波紋伸縮節加工制造的困難,模具尺寸規定有一定的公差。不銹鋼波紋伸縮節冷拉工藝的實施是根據模具的名義尺寸來選擇的,如果不考慮不銹鋼波紋節的影響。

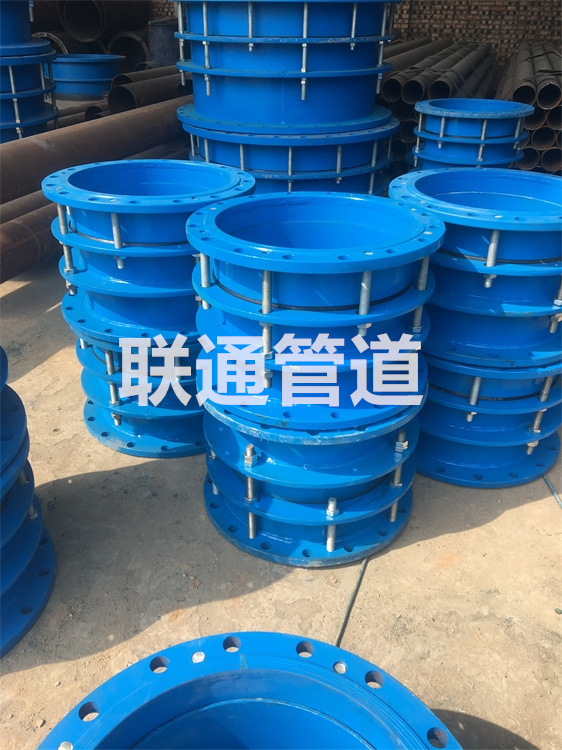

【伸縮器系列】

【伸縮器系列】 【傳力接頭系列】

【傳力接頭系列】 【防水套管系列】

【防水套管系列】 【補償器系列】

【補償器系列】 【橡膠接頭系列】

【橡膠接頭系列】